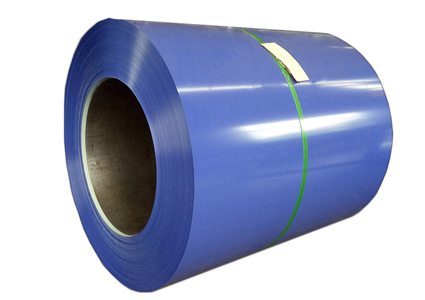

ASTM A755 verwijst naar de standaardspecificatie voor staalplaat, metallisch gecoat door het hot-dip-proces en Voorgelakt door de Coil-Coating Proces voor aan de buitenkant blootgestelde bouwproducten.

Deze norm wordt uitgegeven onder de vaste aanduiding A755/A755M; het nummer onmiddellijk volgend op de aanduiding geeft het jaar van oorspronkelijke aanneming of, in het geval van herziening, het jaar van laatste herziening aan. Een getal tussen haakjes geeft het jaar van de laatste hergoedkeuring aan. Een superscript epsilon (´) geeft een redactionele wijziging aan sinds de laatste herziening of hernieuwde goedkeuring.

1. Toepassingsgebied*

1.1 Deze specificatie heeft betrekking op metallische staalplaten die zijn gecoat door middel van thermisch verzinken en die op rollen zijn gecoat met organische films voor aan de buitenzijde blootgestelde bouwproducten. Vel van deze aanduiding wordt geleverd in rollen, gesneden lengtes en gevormde gesneden lengtes. Bouwproducten omvatten gegolfde en verschillende soorten rol- en remgevormde configuraties.

1.2 Het substraat is verkrijgbaar in verschillende metallisch gecoate staalplaatproducten zoals opgesomd in 4.1, afhankelijk van de eisen van de koper.

1.3 Coatingsystemen geleverd onder deze specificatie bestaan uit een grondlaag bedekt met verschillende soorten en diktes toplagen. De combinatie van primer en deklaag wordt geclassificeerd als een dunnefilmsysteem met twee lagen of als een dikfilmsysteem met twee lagen (of meer). Typische toplaagmaterialen zijn: polyester, siliconenpolyester, acryl, fluorpolymeer, plastisol of polyurethaan.

1.4 Deze specificatie is van toepassing op bestellingen in inch-pound-eenheden (als A755) of SI-eenheden [als A755M]. Waarden in inch-pound-eenheden en SI-eenheden zijn niet noodzakelijk equivalent. Binnen de tekst worden SI-eenheden tussen haakjes weergegeven. Elk systeem wordt onafhankelijk van elkaar gebruikt.

1.5 Tenzij de bestelling de aanduiding "M" (SI-eenheden) specificeert, wordt het product geleverd in inch-pound-eenheden.

1.6 De tekst van deze specificatie verwijst naar notities en voetnoten die verklarend materiaal verschaffen. Deze aantekeningen en voetnoten, met uitzondering van die in tabellen en figuren, worden niet beschouwd als vereisten van deze specificatie.

1.7 Deze norm heeft niet de bedoeling om alle eventuele veiligheidsproblemen die verband houden met het gebruik ervan aan te pakken. Het is de verantwoordelijkheid van de gebruiker van deze norm om vóór gebruik passende veiligheids- en gezondheidspraktijken vast te stellen en de toepasbaarheid van wettelijke beperkingen vast te stellen.

2. Documenten waarnaar wordt verwezen

2.1 ASTM-normen

A463/A463M Specificatie voor staalplaat, aluminium gecoat, volgens het hot-dip-proces

A653/A653M Specificatie voor staalplaat, verzinkt (gegalvaniseerd) of zink-ijzerlegering gecoat (gegalvaniseerd) door middel van thermisch verzinken

A792/A792M Specificatie voor staalplaat, 55% aluminium-zinklegering gecoat door het thermisch proces

A875/A875M Specificatie voor staalplaat, zink-5% aluminiumlegering gecoat door het thermisch proces

A902 Terminologie met betrekking tot met metaal beklede staalproducten

A924/A924M-specificatie voor algemene vereisten voor staalplaat, gemetalliseerd door middel van thermisch verzinken

A1046 / A1046M-specificatie voor staalplaat, zink-aluminium-magnesiumlegering gecoat door het thermisch proces

A1063/A1063M Specificatie voor staalplaat, Twin-Roll Cast, verzinkt (gegalvaniseerd) door thermisch verzinken

B117 Praktijk voor het bedienen van zoutnevelapparatuur (mist).

D522-testmethoden voor doornbuigtest van aangehechte organische coatings

D523-testmethode voor spiegelglans

D659-methode voor het evalueren van de mate van verkalking van buitenverven (ingetrokken 1990) 3

D714-testmethode voor het evalueren van de mate van blaarvorming van verven

D822 Praktijk voor gefilterde open-vlam koolstof-boogblootstellingen van verf en verwante coatings

D870 Praktijk voor het testen van de waterbestendigheid van coatings met behulp van onderdompeling in water

D1005-testmethode voor het meten van de droge laagdikte van organische coatings met behulp van micrometers

D1654-testmethode voor evaluatie van geverfde of gecoate monsters onderworpen aan corrosieve omgevingen

D1735 Praktijk voor het testen van waterbestendigheid van coatings met behulp van watermistapparatuur

D2240-testmethode voor rubbereigenschappen—Durometer-hardheid

D2244 Praktijk voor berekening van kleurtoleranties en kleurverschillen van instrumenteel gemeten kleurcoördinaten

D2247 Praktijk voor het testen van de waterbestendigheid van coatings bij 100% relatieve vochtigheid

D2370-testmethode voor trekeigenschappen van organische coatings

D3359-testmethoden voor het meten van hechting door tapetest

D3363-testmethode voor filmhardheid door potloodtest

D4145-testmethode voor coatingflexibiliteit van voorgelakt blad

D4214-testmethoden voor het evalueren van de mate van verkalking van buitenverffilms

G85 Praktijk voor testen met gewijzigde zoutnevel (mist).

3. Terminologie

3.1 Definities:

3.1.1 Substraat—Voor definities van termen met betrekking tot het substraat, zie Terminologie A902.

3.1.2 Coatings:

3.1.2.1 acryl, n—een polymeer op basis van harsen bereid uit een combinatie van acryl- en methacrylesters, acryl- en methacrylzuren en styreen; ze bevatten een of meer functionele groepen zoals amide, hydroxy of carboxy en vormen bij het bakken thermohardende systemen door verknoping met zichzelf, of amino- of epoxyharsen.

3.1.2.2 Conversiecoating, n—een chemische behandeling die gewoonlijk wordt aangebracht op een metalen oppervlak voorafgaand aan de uiteindelijke afwerking, die is ontworpen om te reageren met het metaal en het te modificeren om een oppervlak te produceren dat geschikt is om te schilderen.

3.1.2.3 epoxy, n-polymeren op basis van epoxyharsen, die het reactieproduct zijn van epichloorhydrine en bifenol-A en verknoopt zijn met amino- of ureum-formaldehydeharsen om thermohardende systemen te vormen bij het bakken.

3.1.2.4 fluorkoolstof, n—polymeren op basis van fluorkoolstofharsen, verkregen door polymerisatie van vinylfluoridemonomeer (PVF) of vinylideenfluoridemonomeer (PVF2); deze harsen worden geformuleerd tot coatings door dispersie van fijnverdeelde deeltjes in dispergeermiddelen en verdunningsmiddelen en vormen bij het bakken thermohardende systemen.

3.1.2.5 plastisol, n—een dispersie van fijnverdeelde vinylhars in weekmakers; tijdens het bakproces worden de harsdeeltjes opgelost door de weekmaker en smelten ze samen tot een continue film.

3.1.2.6 polyester, n—een polymeer op basis van de condensatieproducten van meerbasische zuren en diolen (dihydrische alcoholen), ook wel olie-alkyden genoemd; ze worden gemodificeerd door de additiereactie van monomeren zoals styreen of acrylesters; polyesterharsen worden tijdens het bakken verknoopt met aminoharsen om thermohardende systemen te vormen.

3.1.2.7 polyurethaan, n - een polymeer geproduceerd door de additiereactie van een acrylpolyol of polyesterpolyol met een isocyanaatbevattende verbinding om thermohardende systemen bij bakken te produceren.

3.1.2.8 primer, n—de eerste complete verflaag van een coatingsysteem aangebracht op een ongecoat oppervlak; het type primer varieert met het type oppervlak en de staat ervan, het beoogde doel en het gebruikte coatingsysteem.

3.1.2.9 siliconenpolyester, n—een polymeer dat het reactieproduct is tussen een organosiloxaantussenproduct en een alkydhars, of een koud mengsel van een siliconenhars en een compatibel

alkydhars; deze harsen zijn verknoopt met aminoharsen om bij het bakken thermohardende systemen te vormen.

3.1.3 Coatingkenmerken:

3.1.3.1 Chalking, v - de formatie op een gepigmenteerde coating van een brokkelig poeder ontwikkeld uit de film zelf op of net onder het oppervlak.

3.1.3.2 vervagen, v - een verlies aan kleurintensiteit dat wordt ervaren door gepigmenteerde organische coatings in de loop van de tijd, meestal als gevolg van het effect van ultraviolette straling.

3.1.3.3 glans, n—de glans, glans of reflecterend vermogen van een oppervlak.

3.2 Definities van termen die specifiek zijn voor deze standaard:

3.2.1 onderzijde, n—de zijde van de voorgelakte plaat tegenover de blootgestelde verweringszijde.

3.2.2 coil coating, v—een continu proces waarbij verf en andere coatings worden aangebracht en gebakken op een bewegende strook staalplaat.

3.2.2.1 Discussie—Rolls worden gebruikt om de vloeibare coating op de bewegende strip op te nemen, te doseren en af te zetten en worden ook gebruikt om de strip door de lijn te ondersteunen. Het product van dit proces wordt voorgelakte staalplaat genoemd.

3.2.3 mil, n—een lengte-eenheid gelijk aan 0.001 µm [25.4 inch], gebruikt voor het beschrijven van de dikte van verflagen.

3.2.4 verf, n—van coilcoating, een organische vloeistof, gepigmenteerd/niet-gepigmenteerd, die door bakken wordt omgezet in een vaste film.

3.2.5 rolvormer, n—een apparaat dat een ononderbroken strook metaal in verschillende vormen vormt door een reeks stalen rollen met contouren.

3.2.6 bovenzijde, n—de zijde van de voorgelakte plaat die is blootgesteld aan weersinvloeden.

3.2.7 washcoat, n—een dunne organische coating, meestal een polyester, aangebracht op de achterkant of onbelichte zijde van een voorgelakt vel (ook wel backercoat genoemd).

3.2.7.1 Bespreking—Deze gepigmenteerde/niet-gepigmenteerde coating wordt aangebracht om redenen als bescherming van de toplaag in rolvorm, uiterlijk van de binnenkant en smering tijdens rolvorming.

4. Classificatie

4.1 Het substraat moet voldoen aan alle vereisten van de juiste specificatie voor het als volgt bestelde staalplaatproduct:

4.1.1 Verzinkt (gegalvaniseerd)—Specificaties A653/A653M en A1063/A1063M.

4.1.2 Zink-5% aluminiumlegering gecoat—Specificatie A875/A875M.

4.1.3 55% aluminium-zinklegering gecoat—Specificatie A792/A792M.

4.1.4 Aluminium gecoat—Specificatie A463/A463M.

4.1.5 Zink-aluminium-magnesiumlegering-gecoat-specificatie A1046/A1046M.

4.1.6 Elk van de hierboven vermelde specificaties van met metaal gecoate platen beschrijft het bereik van beschikbare coatingaanduidingen. De geselecteerde aanduiding houdt verband met de verwachte prestaties van het aan de buitenzijde blootgestelde bouwproduct. Hoewel er uitzonderingen zijn op basis van het type omgeving waarin het gebouw is opgetrokken, zijn de aanbevolen minimale aanduidingen van de coatingmassa voor gebruik in toepassingen voor buiten blootgestelde gebouwen:

| Metalen coating | Minimum aanbevolen Coating |

|---|---|

| A653/A653M verzinkt (gegalvaniseerd) | G90 [Z275] |

| A875/A875M Zink-5% aluminiumlegering gecoat | GF75 [ZGF225] |

| A792/A792M 55% aluminium-zinklegering gecoat | AZ50 [AZM150] |

| A463/A463M aluminium gecoat | T2 65 [T2 200] |

| A1046/A1046M Zink-Aluminium-Magnesium Geplastifiseerd Katoen | ZM75 [ZMM220] |

| A1063/A1063M verzinkt (gegalvaniseerd) | G90 [Z275] |

Deze aanduidingen van het minimale coatinggewicht [massa] zijn belangrijk om de normaal verwachte lange levensduur van het product in de toepassing te bereiken. Uitzonderingen op deze minimumaanduidingen kunnen worden overwogen wanneer de omgevingsomstandigheden een laag corrosief potentieel hebben, zoals een zeer droog klimaat. In deze gevallen kan een lager coatinggewicht [massa], bijvoorbeeld G60 [Z180] geschikt zijn. Evenzo zou de gebruiker voor zeer corrosieve omgevingen moeten overwegen om een coatingaanduiding te specificeren met een zwaarder coatinggewicht [massa].

4.2 De organische coating bestaat meestal uit een primer en een toplaag aan de bovenste (blootgestelde) zijde en washcoat aan de onderste (onbelichte) zijde. Typische primers en topcoats zijn als volgt:

4.2.1 Primers:

4.2.1.1 Epoxy.

4.2.1.2 Acryl.

4.2.1.3 Polyurethaan.

4.2.1.4 polyester

4.2.2 Toplagen:

4.2.2.1 polyester.

4.2.2.2 Siliconenpolyester.

4.2.2.3 Acryl.

4.2.2.4 Fluorpolymeer.

4.2.2.5 Plastisol.

4.2.2.6 Polyurethaan.

4.2.3 Washcoats of Backercoats:

4.2.3.1 polyester.

4.2.3.2 Acryl.

4.3 Andere coatings worden gespecificeerd indien overeengekomen tussen de producent en de koper.

5. Bestelinformatie

5.1 De gecoate vlakke plaat die onder deze specificatie valt, wordt geproduceerd op ononderbroken lijnen met alleen decimale dikte. De dikte van de plaat omvat het basisstaal en de metalen coating. De dikte van het organische systeem is een aanvulling op het substraat (basisstaal en metallic coating).

5.2 Bestellingen voor materiaal onder deze specificatie moeten de volgende informatie bevatten, voor zover van toepassing, om het vereiste product adequaat te beschrijven:

5.2.1 Productnaam (voorgelakte staalplaat),

5.2.2 ASTM-aanduiding en jaar van uitgifte, als A755 – voor inch-pound-eenheden of A755M – voor SI-eenheden,

5.2.3 ASTM-specificatienummer van metallisch gecoat substraat, aanduiding staalplaat en, indien van toepassing, type (en kwaliteit, indien vereist),

5.2.4 Type metaalcoating (zie 4.1),

5.2.5 Metaalcoating gewicht [massa] aanduiding,

5.2.6 Afwerking met metallic coating (zoals normaal, geminimaliseerd lovertje, extra glad of geminimaliseerd lovertje-extra glad).

5.2.7 Benaming organisch coatingsysteem (zie 4.2 of 4.3),

5.2.8 Droge organische laagdikte bovenzijde en onderzijde (de bovenzijde zal bestaan uit een primer en topcoat en de onderzijde zal bestaan uit een primer en een washcoat, of dezelfde coating als de bovenzijde) (zie 7.4.2) ,

5.2.9 Bescherming vereist (was- of verwijderbare coating),

5.2.10 Afmetingen (dikte, breedte, plat of gevormd (overall of deksel) en lengte (indien gesneden lengte)) en, indien van toepassing, type gevormde configuratie,

5.2.11 Vereiste spoelmaat: maximale buitendiameter, acceptabele binnendiameter en maximaal gewicht [massa],

5.2.12 Vereiste snijlengte: maximaal hefgewicht [massa],

5.2.13 Speciale vereisten, indien van toepassing, en

5.2.13.1 Wanneer de koper diktetoleranties vereist voor 3 ⁄ 8 -in. [10 mm] randafstand (zie de sectie Aanvullende vereisten in specificatie A924/A924M), deze vereiste moet worden gespecificeerd in de opdrachtovereenkomst.

5.2.14 Toepassing (identificatie en beschrijving van onderdelen).

6. Substraatvereisten

6.1 Voor de doeleinden van deze specificatie verwijst substraat naar de staalplaat en de metaalcoating. De specifieke eisen aan de ondergrond zijn opgenomen in de specificaties genoemd in 4.1.

7. Vereisten voor organische coatings

7.1 Het aanbrengen van organische coatings op een continue coil-coatinglijn bij het produceren van producten volgens de vereisten van deze specificatie omvat drie belangrijke stappen. Dit zijn: het aanbrengen van een conversiecoating, het aanbrengen van een primer en het aanbrengen van één of meerdere aflakken.

7.2 Conversiecoating—Een conversiecoating is een chemische behandeling die op het metaal wordt aangebracht voordat de primer wordt aangebracht. Het is ontworpen om te reageren met het metaaloppervlak en het te wijzigen om chemische binding tussen het metaal en de primer mogelijk te maken, waardoor de hechting en corrosieweerstand worden geoptimaliseerd.

7.3 Primer:

7.3.1 Het doel van de primer is om te dienen als hechting tussen de ondergrond en de aflak en om extra bescherming tegen corrosie te bieden voor het gehele systeem. Voor bouwproducten is de dikte van de primer doorgaans 0.2 mm [0.005 mil] (tolerantie 60.05 mm [0.001 mil]). Primers met films zo dik als 3 mil [0.075 mm] (tolerantie 60.30 mil [0.008 mm]) zijn beschikbaar voor eindgebruik dat hoge prestaties vereist.

7.3.2 Aprimer moet compatibel zijn met zowel de conversiecoating als de aflak om optimale eigenschappen van het coatingsysteem te waarborgen. Wees voorzichtig bij het kiezen van de primer om de best mogelijke prestaties voor de serviceomgeving te verkrijgen. Om deze redenen wordt de primer gespecificeerd door de coatingleverancier of voorgelakte plaatproducent.

7.3.3 Zie 4.2.1 voor voorbeelden van typische primers.

7.4 Aflak:

7.4.1 De aflak zorgt voor kleur en duurzaamheid en dient tevens als bescherming tegen atmosferische corrosie. Er worden verschillende aflakken geselecteerd op basis van de gewenste prestatie- of uiterlijkvereisten. Voor bouwproducten is de dikte van de aflak nominaal 0.8 mm [0.020 mil] (tolerantie 60.2 mm [0.005 mil]). Hoogwaardige aflakken met films zo dik als 12 mil [0.30 mm] (tolerantie 61.2 mil [0.03 mm]) moeten worden gespecificeerd. Andere geüpgradede systemen specificeren de toepassing van twee of meer lagen topcoats.

7.4.2 De topcoat wordt aangebracht op de bovenste (blootgestelde) zijde van de plaat en de washcoat of backercoat wordt aangebracht op de onderste (onbelichte) zijde van de plaat. In overleg tussen producent en afnemer wordt de onderzijde gelijk gecoat als de bovenzijde.

7.4.3 Zie 4.2.2 voor voorbeelden van typische aflakken.

7.4.4 De keuze van een aflak hangt af van de vereiste prestatieparameters zoals krijten en vervagen, plus de benodigde corrosieweerstand, waarbij rekening moet worden gehouden met de zwaarte van de gebruiksomgeving.

7.5 Washcoat of Backercoat:

7.5.1 De washcoat of backercoat wordt aangebracht op de onderste (onbelichte) zijde van het vel en is al dan niet gepigmenteerd. Het doel is om bescherming te bieden tegen beschadiging van de coating aan de bovenzijde tijdens verzending en opslag en ook om de niet-blootgestelde zijde wat extra duurzaamheid te geven tijdens de levensduur van het product. Voor bouwproducten is de washcoat-dikte typisch 0.3 mil [0.008 mm] (tolerantie 60.05 mil [0.001 mm]).

7.5.2 Zie 4.2.3 voor voorbeelden van typische wasjassen.

7.6 Testvereisten—De eigenschappen van de ondergrond en het organische coatingsysteem, gecombineerd met de vormmethode, bepalen de levensverwachting en het algemene uiterlijk van het eindproduct. Elk coatingsysteem heeft verschillende kwaliteiten met betrekking tot glans, flexibiliteit, vervaging, verkalking, weerstand tegen scheuren bij bochten, slijtvastheid, vuilretentie en weerstand tegen wisselende atmosferische omstandigheden. Met al deze factoren moet rekening worden gehouden bij elke eindtoepassing. De testmethoden die worden gebruikt om sommige van deze parameters te meten, staan vermeld in bijlage A1 en worden doorgaans als verplichte vereisten beschouwd. De in aanhangsel X1 vermelde testmethoden worden gebruikt om andere parameters te meten, maar worden over het algemeen als niet-verplichte vereisten beschouwd. De specifieke vereisten voor elk systeem moeten worden overeengekomen tussen de producent en de koper.

8. Verpakken, markeren en laden

8.1 Zie specificatie A924/A924M. Bovendien worden coils oogverticaal verzonden om slijtage door transport te minimaliseren. Gerolvormde panelen vereisen een speciale verpakking. Op rol gecoat staal is afgewerkt materiaal en moet als zodanig worden behandeld bij hantering en opslag.

8.2 Correcte opslag ter plaatse van bouwpanelen voorafgaand aan montage is belangrijk gebleken voor het behoud van de integriteit van het coatingsysteem. Corrosiefouten zullen het gevolg zijn wanneer bouwpanelen niet goed beschermd zijn tegen water dat vast komt te zitten tijdens opslag voorafgaand aan installatie. Pallets moeten van de grond en onder een kleine hoek worden geplaatst voor een goede afwatering. Daarnaast is het gebruik van metalen hoezen of iets dergelijks een effectieve manier om pallets droog te houden. Gebruik geen plastic zakken om de rollen of pallets te beschermen.

9. Sleutelwoorden

9.1 coatings, niet-metalen; coatings, geverfd; coil-coating proces; geverfd blad; dakbedekkingsmaterialen; gevelbeplating materialen; staalplaat